.jpg )

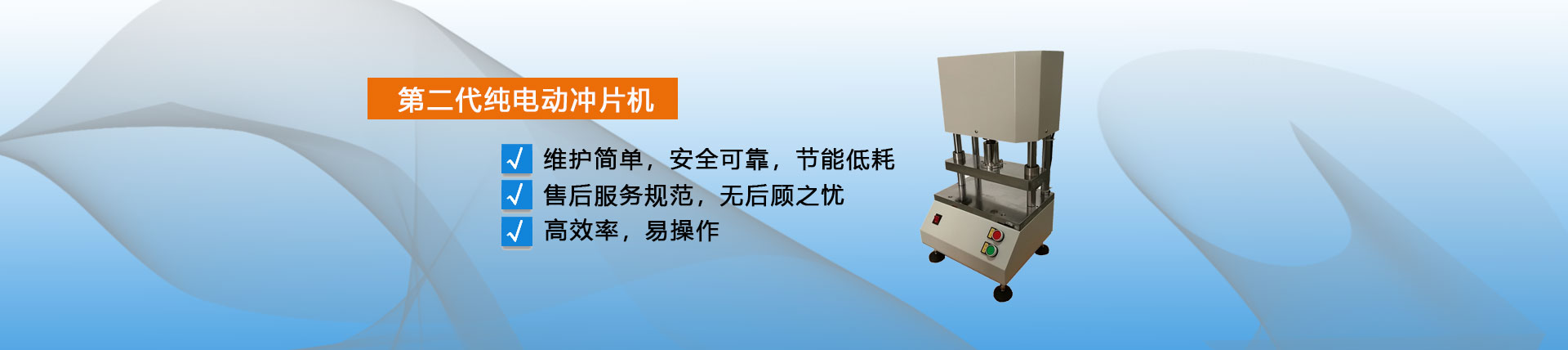

电线电缆哑铃裁刀应符合GB/T2951.11-2008《电缆和光缆绝缘和护套材料通用试验方法第11部分:通用试验方法-厚度和外形尺寸测量-机械性能测验》的要求,其实这个要求也是同步ISO37以及GB/T528的要求。其中规定的两种尺寸规格的哑铃裁刀就是后面两种标准中的2型和3型裁刀。

那么电线电缆哑铃裁刀(也叫哑铃冲模)具体有哪些要求呢?

1、电线电缆的绝缘层拉力性能测试尽可能使用哑铃试件。将绝缘线芯轴向切开,抽出导体,从绝缘试样上制取哑铃试件。绝缘内、外两侧若有半导电层,应用机械方法去除而不应使用溶剂。

2、每一绝缘试样应切成适当长度的试条,在试条上标上记号,以识别取自哪个试样及其在试样上彼此相关的位置。

3、绝缘试条应磨平或削平,使标记线之间具有平行的表面。磨平时应注意避免过热,削片机的实例参见附录A.对PE和PP绝缘只能削平面不能磨平。磨平或削平后,包括毛刺的去除,试条厚度应不小于o.8 mm,不大于2. 0 mm.如果不能获得0. 8 mm的厚度,允许最小厚度为0.6 mm。

4、然后在制备好的绝缘试条上冲切如图(1)所示的哑铃试件,如有可能,应并排冲切两个哑铃试件。为了提高试验结果的可靠性,推荐采取下列措施:

4.1)哑铃冲模(哑铃裁刀)应非常锋利以减少试件上的缺陷;

4.2)在试条和底板之间放置-硬纸板或其他适当的垫片。该垫片在冲切过程中可能被冲破,但不会被冲模(哑铃刀)完全切断;

4.3)应避免试件两边的毛刺。

4.4)对于有可能冲出带毛刺的哑铃试件的材料,可采取下列方法:

(a)冲模两端应有一个2.5 mm宽,2.5 mm高的凹槽(见图2);

(b)冲制的哑铃试件两端仍 与按9.1.3 a)项要求制备的试条连接在一起(见图 15);3)采用附录A的设备,则可切掉多余的(0.10~0. 15) mm厚度以除去由哑铃冲模引起可

能出现的毛刺。上述操作结束后将哑铃试件的两端从绝缘试条上切开,取出哑铃试件。

4.5)当绝缘线芯直径太小不能用图12冲模冲切试件时,可用图(1)所示的小冲模从制备的试条上冲切试件。

5、拉力试验前,在每个哑铃试件的中央标上两条标记线。其间距离:大哑铃试件为20 mm;小哑铃试件为10 mm.

6、允许哑铃试件的两端不完整,只要断裂点发生在标记线之间。

2、每一绝缘试样应切成适当长度的试条,在试条上标上记号,以识别取自哪个试样及其在试样上彼此相关的位置。

3、绝缘试条应磨平或削平,使标记线之间具有平行的表面。磨平时应注意避免过热,削片机的实例参见附录A.对PE和PP绝缘只能削平面不能磨平。磨平或削平后,包括毛刺的去除,试条厚度应不小于o.8 mm,不大于2. 0 mm.如果不能获得0. 8 mm的厚度,允许最小厚度为0.6 mm。

4、然后在制备好的绝缘试条上冲切如图(1)所示的哑铃试件,如有可能,应并排冲切两个哑铃试件。为了提高试验结果的可靠性,推荐采取下列措施:

4.1)哑铃冲模(哑铃裁刀)应非常锋利以减少试件上的缺陷;

4.2)在试条和底板之间放置-硬纸板或其他适当的垫片。该垫片在冲切过程中可能被冲破,但不会被冲模(哑铃刀)完全切断;

4.3)应避免试件两边的毛刺。

4.4)对于有可能冲出带毛刺的哑铃试件的材料,可采取下列方法:

(a)冲模两端应有一个2.5 mm宽,2.5 mm高的凹槽(见图2);

(b)冲制的哑铃试件两端仍 与按9.1.3 a)项要求制备的试条连接在一起(见图 15);3)采用附录A的设备,则可切掉多余的(0.10~0. 15) mm厚度以除去由哑铃冲模引起可

能出现的毛刺。上述操作结束后将哑铃试件的两端从绝缘试条上切开,取出哑铃试件。

4.5)当绝缘线芯直径太小不能用图12冲模冲切试件时,可用图(1)所示的小冲模从制备的试条上冲切试件。

5、拉力试验前,在每个哑铃试件的中央标上两条标记线。其间距离:大哑铃试件为20 mm;小哑铃试件为10 mm.

6、允许哑铃试件的两端不完整,只要断裂点发生在标记线之间。

图(1)

图(2)